Smarowanie — definicja, rodzaje, zasada działania i zastosowania

Smarowanie — czym jest, jak działa, rodzaje i zastosowania: praktyczne wskazówki, techniki i przykłady dla maszyn, stawów i przemysłu.

Smarowanie jest procesem fizycznym, który umożliwia płynne przesuwanie się powierzchni względem siebie. Cienka warstwa smaru umieszczona pomiędzy powierzchniami zmniejsza tarcie i zużycie powierzchni oraz zapobiega nadmiernemu wzrostowi temperatury. Warstwa smaru może mieć postać dyspersji ciało stałe/ciecz, cieczy, dyspersji ciecz-ciecz (smaru) lub, wyjątkowo, ciała stałego lub gazu.

Przykładem może być zastosowanie oleju w maszynach, funkcja łez w oczach i płynu maziowego w stawach.

Zasada działania smarowania

Smarowanie polega na utworzeniu warstwy separującej styczne powierzchnie — dzięki temu następuje:

- obniżenie tarcia między elementami,

- zmniejszenie zużycia i przedłużenie żywotności części,

- odprowadzanie ciepła powstającego podczas pracy,

- ochrona przed korozją i zanieczyszczeniami,

- redukcja hałasu i drgań.

Główne reżimy smarowania

- Smarowanie hydrodynamiczne — przy odpowiedniej prędkości i lepkości między powierzchniami tworzy się pełna warstwa płynna, która całkowicie je rozdziela. Występuje np. w łożyskach tocznych przy właściwym dopasowaniu.

- Smarowanie elastohydrodynamiczne (EHD) — występuje przy dużych ciśnieniach kontaktu (np. przekładnie, łożyska toczne), gdzie elastomerowa deformacja i wysokie ciśnienie podnoszą lepkość oleju, tworząc bardzo cienką, ale nośną warstwę.

- Smarowanie mieszane — obecna jest zarówno cienka warstwa płynu, jak i drobne styczne kontakty powierzchni; częste w praktyce przy zmiennych warunkach pracy.

- Smarowanie stykowe (boundary) — gdy warstwa płynna jest zbyt cienka, dochodzi do kontaktu nierówności powierzchni; wtedy ważna jest chemiczna ochrona przez dodatki antyzużyciowe (EP/AW) i smary stałe.

Rodzaje smarów

- Oleje — płynne smary stosowane w układach wymagających wymiany ciepła i odprowadzania zanieczyszczeń; dzielą się na mineralne i syntetyczne. Mają różną lepkość i dodatki poprawiające własności.

- Smarownice (greasy) — mieszanki oleju i zagęszczacza (mydła, związki litowe, kompleksowe, itp.), tworzą półstałą masę utrzymującą się w miejscach pracy. Stosowane tam, gdzie trudny jest częsty dopływ oleju (łożyska, przeguby).

- Smar stały — proszki lub powłoki z grafitu, bisulfidu molibdenu (MoS2), PTFE itp., używane w wysokich temperaturach lub w suchych warunkach.

- Smar parafinowy i pasty — gęste, stosowane do wypełniania połączeń i ochrony przed korozją.

- Smar w fazie gazowej/para — rzadziej, wykorzystywany w specjalistycznych układach (np. niektóre łożyska w wysokiej próżni lub przy bardzo wysokich temperaturach).

Właściwości dobrego smaru

- Lepkość — najważniejsza cecha wpływająca na zdolność tworzenia filmu; dobiera się ją do prędkości i obciążenia elementów.

- Stabilność termiczna i utlenieniowa — odporność na rozkład pod wpływem temperatury i tlenu.

- Odporność na utlenianie i korozję — chroni części metalowe.

- Właściwości przeciwzużyciowe — dodatki EP/AW, przeciwpienne, detergenty, dyspergatory.

- Przyczepność do powierzchni, zdolność do odprowadzania zanieczyszczeń oraz kompatybilność z materiałami uszczelek i elastomerami.

Zastosowania smarowania

Smarowanie jest szeroko stosowane w wielu dziedzinach:

- Przemysł maszynowy — łożyska, przekładnie, silniki, pompy, sprężarki.

- Motoryzacja — oleje silnikowe, przekładniowe, smary do łożysk i przewodów hamulcowych.

- Przemysł spożywczy i farmaceutyczny — specjalne, dopuszczone do kontaktu z żywnością smary.

- Lotnictwo i kosmonautyka — smary odporne na ekstremalne temperatury i próżnię.

- Zastosowania medyczne i biologiczne — naturalne płyny smarujące, jak łzy czy płyn maziowy w stawach, które redukują tarcie i amortyzują obciążenia.

- Dom i codzienne użytkowanie — smarowanie zawiasów, łańcuchów rowerowych, narzędzi ręcznych.

Metody aplikacji i konserwacja

- Ręczne smarowanie — smarownicą, pędzlem, sprayem; odpowiednie do miejsc o ograniczonym dostępnie.

- Ciągłe systemy smarowania — centralne układy dozujące, obiegi oleju, systemy automatycznej regulacji dopływu smaru.

- Smarowanie zanurzeniowe i obiegowe — wykorzystywane tam, gdzie trzeba chłodzić i usuwać zanieczyszczenia.

- Harmonogramy konserwacji — regularne wymiany i uzupełnianie smaru, kontrola czystości i parametrów oleju (lepkość, zawartość cząstek, analiza chemiczna).

Objawy niewłaściwego smarowania i skutki

- zwiększone zużycie i skrócenie żywotności części,

- podwyższona temperatura pracy,

- głośna praca, drgania, iskry,

- wycieki, zabrudzenia i korozja,

- awarie łożysk i przekładni, prowadzące do kosztownych postojów.

Środowisko i bezpieczeństwo

Dobór smarów powinien uwzględniać kwestie ekologiczne i BHP: stosowanie biodegradowalnych olejów tam, gdzie istnieje ryzyko wycieku do środowiska, ograniczanie ilości szkodliwych dodatków, prawidłowe gospodarowanie zużytymi olejami (odzysk, recykling) oraz stosowanie odpowiednich środków ochrony osobistej przy ich wymianie.

Diagnostyka i optymalizacja

Analiza oleju (badania lepkości, zawartości zanieczyszczeń, obecności metali zużyciowych, FTIR itp.) pomaga wykrywać wczesne oznaki zużycia i zapobiegać awariom. Optymalizacja smarowania (dobór lepkości, harmonogram, system dozowania) pozwala zmniejszyć koszty eksploatacji i zwiększyć niezawodność maszyn.

Podsumowanie: Smarowanie to kluczowy element ochrony elementów pracujących współdziałająco. Właściwy dobór rodzaju smaru, jego właściwości i metody aplikacji, a także regularna kontrola stanu, znacząco wpływają na sprawność, żywotność i bezpieczeństwo urządzeń oraz komfort i zdrowie w zastosowaniach biologicznych.

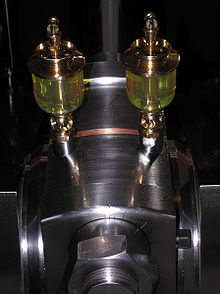

Smarowanie wału korbowego okrętowej maszyny parowej. Dwie butelki ze środkiem smarnym są przymocowane do tłoka i poruszają się podczas pracy silnika.

Powiązane strony

Przeszukaj encyklopedię